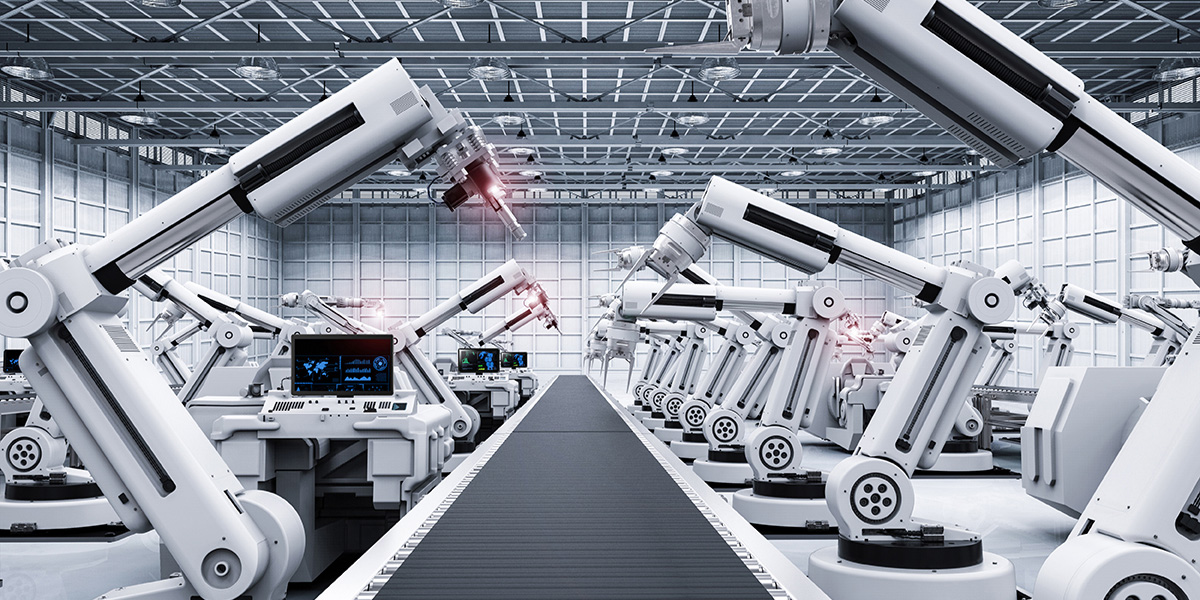

工业一体机作为智能制造的“数字大脑”,通过集成计算、控制、通信与交互功能,实现了对生产全流程的感知、决策、执行与优化,成为连接物理世界与数字世界的核心枢纽。以下是其核心价值与技术特性的具体分析:

一、技术定位:工业自动化的“中枢神经”

多源数据融合与实时采集

工业一体机通过多协议兼容接口(如Modbus、Profinet、EtherCAT),同步采集设备、传感器、执行器的数据,构建生产现场的数字孪生底座。例如,在汽车焊装车间,单台设备可处理3000+点位数据,实现焊接电流、气压、位移的闭环控制,确保工艺参数精准执行。

高性能计算与实时响应

搭载高性能处理器(如Intel Core i7/i9或ARM Cortex-A78)与实时操作系统(RTOS),支持毫秒级响应的运动控制、逻辑控制与过程控制。在CNC机床场景中,通过G代码解析与插补算法,将加工精度提升至±0.001mm,满足高精度制造需求。

二、核心功能:从“控制”到“智控”的跃迁

高速响应与运动控制

通过FPGA加速卡或专用控制芯片,将运动控制周期缩短至1ms以内,满足高精度加工需求。在半导体制造中,这一特性可确保光刻机等设备的纳米级定位精度。

自学习优化与动态调整

基于历史数据动态调整控制参数,提升生产稳定性。例如,在化工反应釜中,自动优化温度与压力曲线,将产品收率提高5%,同时降低能耗。

多模态交互与操作简化

支持触控、语音、手势控制,降低操作门槛。在医疗机器人场景中,外科医生通过手势切换手术影像,减少术中操作中断时间,提升手术效率。

快速换型与柔性生产

通过软件配置实现产线功能切换,适应小批量、多品种生产模式。例如,在3C产品制造中,单条产线可兼容10种以上机型生产,换型时间缩短至10分钟内。

三、应用场景:驱动全流程智能化升级

生产线控制与监控

作为核心控制单元,实时监控产线运行状态(如产量、速度、设备故障),并通过可视化界面展示关键指标。操作员可通过触摸屏干预生产流程,确保生产节奏流畅。

制造执行系统(MES)终端

部署在生产工位上,实现无纸化作业管理。工人通过工控一体机接收生产任务、查看作业指导书(SOP)、上报生产进度和质量数据,提升生产可追溯性。

机器视觉与质量检测

与工业相机配合组成机器视觉系统,实时分析图像数据,识别产品缺陷(如划痕、尺寸偏差)。在电子制造中,这一技术可替代人工质检,将检测效率提升3倍以上。

智能仓储与物流

集成在分拣线、AGV调度系统或仓库管理终端中,实现货物自动分拣、路径规划和库存实时更新。例如,在汽车零部件仓储中,通过工控一体机优化货位分配,提升物流效率25%。

四、技术优势:适应恶劣工业环境

高稳定性与抗干扰能力

采用无风扇散热设计、IP65防护等级与抗电磁干扰技术,适应粉尘、潮湿、振动等恶劣环境。例如,在钢铁连铸机场景中,设备可在60℃高温下稳定运行,平均无故障时间(MTBF)超过50,000小时。

安全防护与数据加密

支持数据加密、访问控制与功能安全认证(如IEC 61508 SIL3),确保系统零故障运行。在能源制造领域,这一特性可防止黑客攻击导致生产中断,保障关键基础设施安全。

结论:工业一体机通过技术融合与场景创新,正从单一控制设备进化为生产系统的智能中枢。其作为智能制造“数字大脑”的不可替代性,体现在对生产全流程的精准掌控、对复杂环境的适应能力,以及对未来技术趋势的前瞻布局。对于企业而言,部署工业一体机是构建未来工厂、提升核心竞争力的战略选择